Hoje em dia, fazer algo em uma impressora 3D é fácil. Você carrega os arquivos para o seu computador, adiciona o filamento e você tem seu novo item em algumas horas.

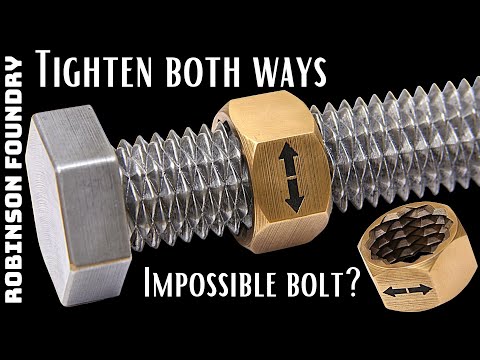

Fundir metal, por outro lado, é muito mais complicado. Mas Seth Robinson de Fundição Robinson poderia casar os dois métodos para criar parafusos de rosca dupla.

Para quem não segue seu canal, Seth Alguns parafusos de rosca dupla impressos em 3D e fundi-los em metal antes. O primeiro molde foi uma prova de conceito adequada, mas os parafusos não tinham bordas para caber em uma chave de boca grande..

Esta segunda tentativa usou um design que parecia mais com um parafuso tradicional. Seth começou a colar acessórios extras depois de imprimir os modelos de parafusos usando filamento PLA, tornando possível para ele fazer um molde de fundição.

Essas peças impressas são colocadas dentro de uma cerâmica líquida e recebem um revestimento uniforme em todos os lados para fazer o molde metálico perfeito. Após as duas primeiras camadas, as sete camadas seguintes foram sucedidas por polvilhar areia de sílica para ajudar a endurecer o molde.

Após a quarta camada, Seth enrolou uma camada de arame de aço em torno de seu molde. Esse processo evitaria o surgimento de grandes rachaduras e, potencialmente, quebrar o produto acabado. Como medida adicional, ele espalhou alguns cacos de fibra de vidro para ajudar a fortalecer a cerâmica.

Seth deixou os moldes secarem por alguns dias antes de colocá-los em seu forno a 500 ° F (260 ° C) para derreter o plástico impresso em 3D. Ele fez uma pausa momentânea para remover o plástico antes de colocar os moldes de cerâmica de volta em seu forno e aumentar a temperatura para 1500 ° F (815 ° C). Esta etapa não apenas endurece os moldes, mas os vitrifica a um ponto onde eles podem conter metal fundido.

O dia seguinte trouxe bons resultados, pois os moldes eram sólidos e não apresentavam grandes fissuras. Depois de pré-aquecer os moldes a 1000 ° F (537 ° C), era o momento perfeito para derreter o metal e começar a despejá-lo.

Seth fez dois moldes para dois parafusos: o primeiro fundido em cobre e outro em bronze. Usando sucata de seus projetos anteriores, ele despejou suas misturas derretidas e as deixou assentar por algumas horas.

A rachadura dos moldes revelou algum metal finamente fundido. Quase todo o metal estava perfeitamente moldado ao molde, exigindo que Seth cortasse apenas parte do excesso com a ajuda de uma lima e uma lixadeira de disco.

Um pouco de escovação final e polimento depois, e as porcas e parafusos estão prontos para uso. Seria difícil encontrar um orifício que se encaixasse nessas peças em particular, mas elas proporcionam uma curva muito satisfatória. Você pode girar as porcas para a esquerda ou para a direita (como o nome sugere) e elas cairão bem nos parafusos.

Para mais projetos de usinagem, você pode verificar o canal de Seth Robinson no YouTube, Fundição Robinson.

![6 tipos de desenhos de engenharia civil [guia detalhado]](https://www.solidsmack.com/wp-content/uploads/2023/12/Civil-Engineering-Drawings-270x180.jpeg)